- Home

- Ambiente

- Design

- En 13445

- Asme

- Certificazioni

- Dossier Arh

- Contatti

Asme V: Non destructive examinations

La parte del codice ASME che si occupa del progetto degli esami non distruttivi - eseguiti sui recipienti in pressione – è la Sezione V, da eseguire una volta realizzati i recipienti in pressione.

Esistono vari tipi di test non distruttivi a seconda del grado di profondità al quale si vuole spingere l'analisi degli eventuali difetti presenti nel materiale - che costituisce il recipiente in pressione - e in base al livello di efficienza "E" prevista nei calcoli.

Risulta infatti che durante la fase di fabbricazione di un recipiente in pressione - progettato secondo il codice ASME – si verifichi la presenza di difetti; è necessario quindi, prevedere un progetto di esami non distruttivi (NDE), successivo a quello di fabbricazione.

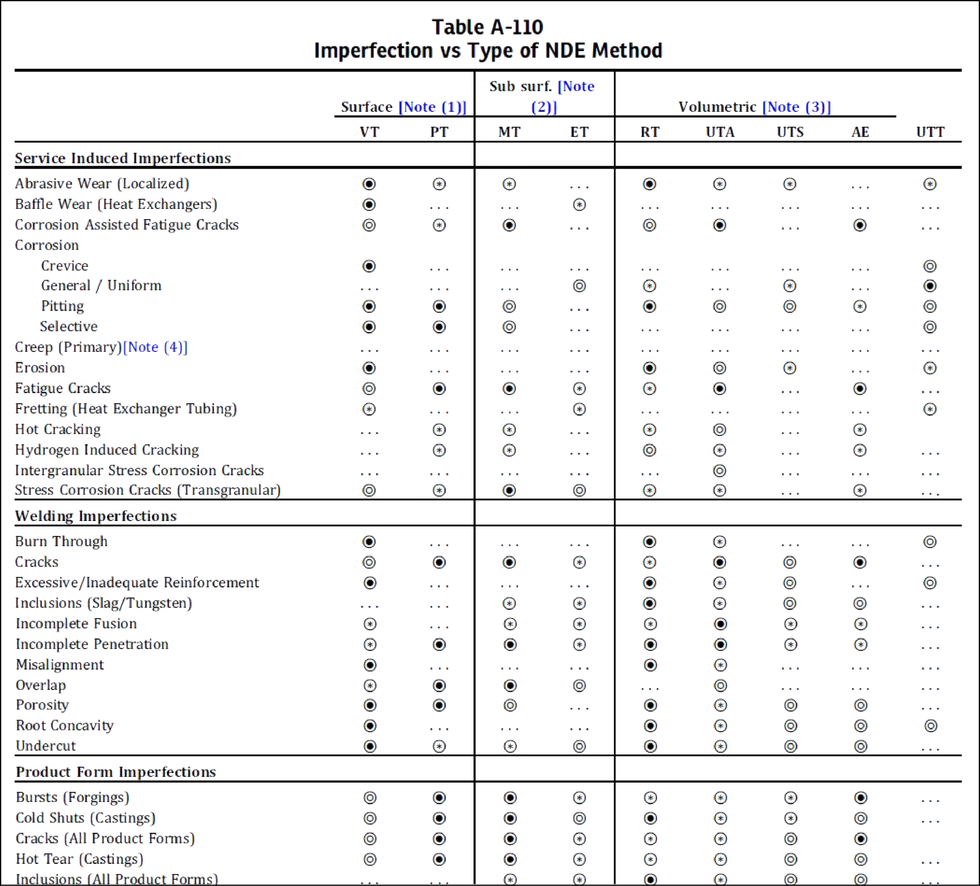

In particolare i metodi NDE consentono di individuare i difetti presenti sul corpo del recipiente in pressione, come le imperfezioni interne e superficiali del materiale, le imperfezioni causate dalla saldatura, e i difetti delle parti fabbricate e dei componenti.

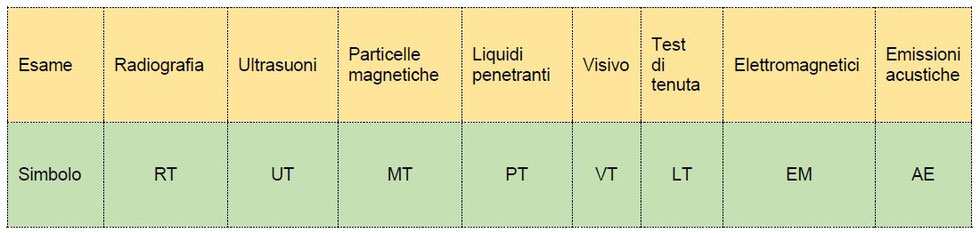

Per quanto riguarda i metodi NDE, questi sono di otto tipi diversi a seconda del tipo di difetto che si vuole identificare, del tipo di lavorazione che è stata eseguita, e del tipo di materiale.

Quando il codice ASME richiede l’applicazione di un non destructive examination, è necessario redigere la procedura di esecuzione del test da effettuare. Tale procedura deve essere scritta dal fabbricante, e deve successivamente essere messa a disposizione degli ispettori.

L’esecutore del test deve dimostrare la sua competenza, e quindi deve essere abilitato a svolgere il test che gli viene richiesto; questo esame deve essere svolto sotto la direzione di un esaminatore fornito del livello III, seguendo la procedura imposta dal codice ASME. Un esame viene considerato superato quando gli esaminatori sono soddisfatti dei risultati.

La procedura di esecuzione dei test infine può essere considerata applicabile quando l’ispettore e l’esaminatore di livello III la ritengono congrua.